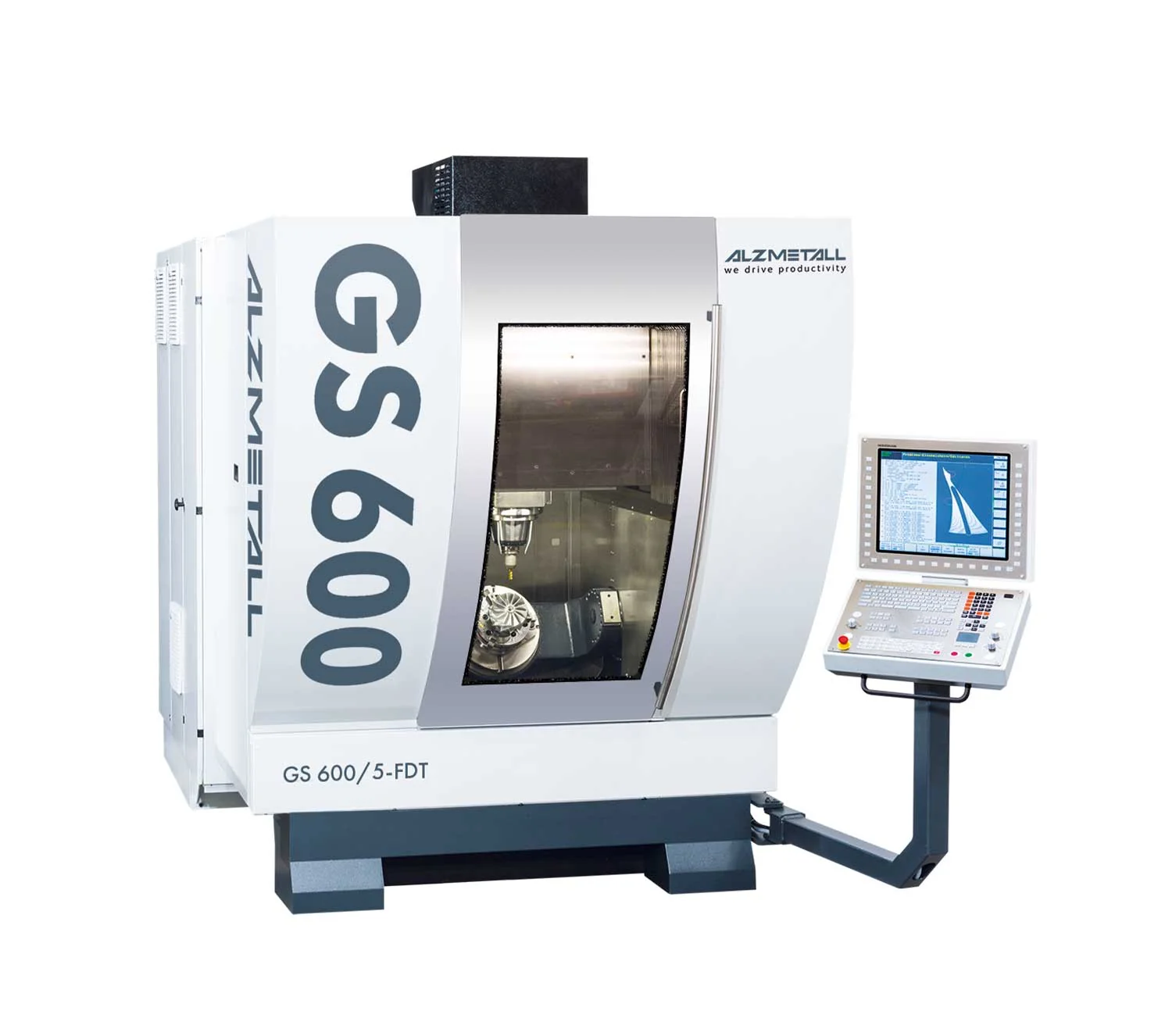

GS 600/5-FDT

GS 600/5-FDT — универсальный токарно-фрезерный центр ALZMETALL с технологией FDT (Fräsen-Drehen-Technologie), ходом осей 460/600/400 мм и грузоподъемностью до 500 кг. Объединяет 5-осевое фрезерование, полнофункциональное точение, сверление и шлифование на одном станке для комплексной обработки деталей за одну установку.

Технические характеристики

Характеристики могут отличаться в зависимости от модификации. Для получения точной информации свяжитесь с нами.

Подробное описание

GS 600/5-FDT представляет собой многофункциональный токарно-фрезерный обрабатывающий центр (Mill-Turn Center), основанный на технологии FDT — Fräsen-Drehen-Technologie (технология фрезерования-точения). Этот станок воплощает концепцию полной обработки (Complete Machining), где деталь проходит все необходимые операции — фрезерование, точение, сверление и шлифование — за одну установку, без переустановок на различные станки.

Портальная конструкция на основе технологии ASGK (ALZMETALL-Specific-Gantry-Concept) создает прочную платформу для комбинированной обработки. Жесткая портальная рама охватывает рабочую зону, обеспечивая стабильность при всех видах операций — как при фрезеровании с боковыми нагрузками на инструмент, так и при точении с осевыми и радиальными усилиями резания.

Технология FDT реализована через комбинацию 5-осевой кинематики с высокопроизводительным поворотным столом. Три линейные оси (X, Y, Z) обеспечивают позиционирование инструмента, наклонная ось A позволяет инструменту достигать сложных поверхностей, а мощная поворотная ось C вращает заготовку как для токарной обработки, так и для индексированного позиционирования при фрезеровании.

Поворотная ось C в конфигурации FDT оснащена высокомоментным приводом с тройной моментной передачей (3-fold Torque-Drive). Это обеспечивает крутящий момент, достаточный для токарной обработки с большими глубинами резания и высокими подачами. Прямой привод без редуктора исключает люфты и упругие деформации, критичные для точности точения.

При токарной обработке на GS 600/5-FDT заготовка закрепляется на поворотном столе и вращается вокруг оси C с постоянной или переменной скоростью, имитируя работу токарного патрона. Инструмент — токарный резец, закрепленный в шпинделе — перемещается линейно по осям X и Z, снимая материал с вращающейся детали. Ось Y обеспечивает поперечное смещение для обработки несимметричных деталей.

Возможность наклона оси A позволяет инструменту подходить к детали под оптимальным углом, что особенно важно при точении конических поверхностей, торцевых выточек и подрезке буртов. Это расширяет токарные возможности за пределы обычного 2-осевого точения, позволяя обрабатывать сложные геометрии, недоступные на традиционных токарных станках.

Фрезерование на GS 600/5-FDT выполняется как на стандартном 5-осевом центре. Шпиндель вращает фрезу, а заготовка позиционируется под нужным углом комбинацией осей A и C. Одновременное 5-осевое фрезерование позволяет обрабатывать скульптурные поверхности, глубокие полости, тонкостенные элементы с оптимальной ориентацией инструмента.

Комбинация точения и фрезерования на одном станке открывает уникальные технологические возможности. Деталь типа "тело вращения с фрезерованными элементами" — вал с лысками, шестерня с торцевыми пазами, фланец с отверстиями — может быть полностью изготовлена за одну установку. Сначала выполняется точение цилиндрической или конической основы, затем — фрезерование фасонных элементов, и наконец — сверление отверстий, все на одном станке.

Преимущества полной обработки за одну установку огромны. Во-первых, исключаются погрешности базирования при переустановке детали между станками. Все операции выполняются в единой системе координат, что обеспечивает высокую точность относительного расположения обработанных элементов. Во-вторых, сокращается производственный цикл — нет времени на транспортировку между станками, переустановку, повторное выверение. В-третьих, снижаются затраты на оснастку — не нужны различные приспособления для каждого станка.

Монолитный портальный суппорт (Monobloc Travel-System-Carriage) обеспечивает жесткость, необходимую для точения. При токарной обработке нагрузки на инструмент действуют в плоскости XZ, и монолитная конструкция портала эффективно воспринимает эти усилия без деформаций. Система Box-in-Box во всех несущих элементах обеспечивает оптимальное демпфирование вибраций, возникающих как при точении, так и при фрезеровании.

Рабочая зона GS 600/5-FDT — ходы X/Y/Z: 460/600/400 мм — оптимизирована для деталей малого и среднего размера. Максимальная нагрузка на стол 500 кг позволяет обрабатывать достаточно массивные заготовки, типичные для токарно-фрезерных применений.

Интегрированный моторшпиндель в оси Z обеспечивает высокую мощность и крутящий момент как для фрезерования, так и для точения. При точении шпиндель не вращается (либо вращается медленно для планетарного точения), а его жесткость и точность радиального биения критически важны для качества обработанной поверхности. Четырехкратные линейные направляющие оси Z гарантируют стабильность инструмента во всех режимах обработки.

Инструментальный магазин GS 600/5-FDT должен вмещать широкий ассортимент инструмента — фрезы различных типов для фрезерования, токарные резцы с адаптерами для фиксации в шпинделе, сверла, развертки, метчики для нарезания резьбы, расточные оправки. Базовый магазин на 40 позиций может быть расширен до 76 или 224 для сложных многооперационных циклов.

Система управления GS 600/5-FDT поддерживает специализированные циклы для токарной обработки — черновое и чистовое точение, торцевание, канавки, резьбонарезание. Программирование может вестись в токарном стиле (G-коды для токарных операций) либо через CAM-систему, которая генерирует траектории как для фрезерования, так и для точения.

Возможность шлифования как опция расширяет технологический диапазон станка. Шлифовальный шпиндель, устанавливаемый в инструментальный магазин, позволяет выполнять финишное шлифование точеных и фрезерованных поверхностей для достижения минимальной шероховатости и максимальной точности размеров.

Загрузка заготовок на GS 600/5-FDT возможна с трех сторон, что обеспечивает гибкость автоматизации. Для токарно-фрезерных применений часто используются прутковые подаватели (для мелких деталей типа валов) либо роботы-манипуляторы для установки заготовок на поворотный стол.

Система удаления стружки должна эффективно справляться как с длинной путаной стружкой от точения, так и с короткой сыпучей стружкой от фрезерования алюминия. Крутонаклонный канал под столом и мощная система транспортировки обеспечивают надежную эвакуацию без засоров.

GS 600/5-FDT идеально подходит для производства сложных деталей в аэрокосмической, энергетической, автомобильной промышленности, где требуется комбинация точеных и фрезерованных элементов. Производство инструмента и оснастки также выигрывает от возможности полной обработки на одном станке.

Станок производится ALZMETALL в Баварии, Германия, с использованием собственного литейного производства, обеспечивая немецкое качество и точность.

Заинтересовал этот товар?

Заполните форму ниже, и наши специалисты свяжутся с вами для консультации и предоставления актуальной информации о цене и наличии.