RS L

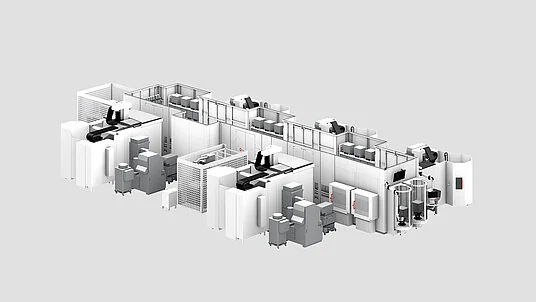

RS L — вариативная линейная роботизированная система HERMLE для максимальной производительности с грузоподъемностью до 420 кг. Система обеспечивает автоматизацию от 3 до 6+ обрабатывающих центров (C 22-C 650) через линейную ось с емкостью хранения до 150 паллет для непрерывного производства 24/7 от единичной партии.

Технические характеристики

Характеристики могут отличаться в зависимости от модификации. Для получения точной информации свяжитесь с нами.

Подробное описание

RS L представляет собой вариативную линейную роботизированную систему, разработанную HERMLE для достижения максимальной производительности в серийном и контрактном производстве. Система является наиболее масштабируемым решением в линейке роботизированных систем HERMLE, обеспечивая автоматизацию множественных обрабатывающих центров через концепцию линейной оси.

Концепция линейной связи является основой архитектуры RS L. Когда роботу необходимо взаимодействовать с более чем тремя станками, HERMLE реализует линейную ось, обеспечивающую достаточную свободу движения для интеграции измерительных машин и очистных установок. Робот перемещается вдоль линии обрабатывающих центров, обслуживая каждый станок последовательно и обеспечивая оптимальное распределение заготовок.

Вариативность для максимальной производительности — ключевая характеристика RS L. Система может быть сконфигурирована для различных производственных сценариев: от обслуживания трех станков с умеренным складом до крупных производственных линий с шестью и более обрабатывающими центрами и обширными складскими системами. Гибкость конфигурации позволяет адаптировать систему под специфические требования производства.

Грузоподъемность до 420 килограммов обеспечивает обработку тяжелых компонентов на всех обрабатывающих центрах линии. RS L может транспортировать массивные паллеты с заготовками, крупногабаритные детали и сложные сборочные узлы между станками, обеспечивая полностью автоматизированный производственный процесс для тяжелых компонентов.

Емкость хранения до 150 паллетных позиций обеспечивает длительное автономное производство. Такая значительная емкость позволяет системе работать в режиме 24/7 без вмешательства оператора в течение нескольких дней или даже недель. Производство от единичной партии становится экономически эффективным благодаря возможности хранения широкой номенклатуры различных заготовок.

Совместимость с семью моделями обрабатывающих центров HERMLE — C 22, C 32, C 42, C 52 из серии High-Performance Line и C 250, C 400, C 650 из серии Performance Line — обеспечивает максимальную гибкость конфигурации производственных линий. Система может объединять идентичные станки для серийного производства однотипных деталей или различные модели для гибкой многономенклатурной обработки.

Линейная ось обеспечивает последовательный доступ к множественным станкам. В документированных применениях RS L обслуживает шесть обрабатывающих центров C 42 V, расположенных вдоль линии. Робот перемещается по линейной оси, загружая и разгружая каждый станок по мере необходимости, обеспечивая непрерывную работу всего производственного комплекса.

Станция настройки расположена на одном конце системы, обеспечивая эргономичный доступ для оператора. Квалифицированный персонал может загружать новые паллеты и забирать обработанные детали через станции передачи, не прерывая работу робота. Эргономичная конструкция минимизирует физическую нагрузку на оператора при работе с тяжелыми паллетами.

Стеллаж хранения размещается на одном конце линии, обеспечивая компактную компоновку системы. В базовых конфигурациях стеллаж может вмещать 15 позиций для заготовок, тогда как расширенные системы поддерживают до 150 паллетных позиций для максимального автономного времени работы.

Две выходные станции позволяют квалифицированным сотрудникам передавать паллеты в систему RS L и извлекать обработанные детали. Наличие двух станций обеспечивает высокую пропускную способность загрузки/выгрузки и минимизирует время ожидания оператора при работе с большими партиями.

Интеграция дополнительных журналов инструментов расширяет возможности автоматизации. Каждый обрабатывающий центр может быть оснащен дополнительным магазином инструментов (например, ZM 456), обеспечивая достаточный запас инструментов для длительной автономной работы без необходимости ручной смены.

Интеграция измерительных машин в линию позволяет осуществлять автоматический контроль качества. Робот может транспортировать детали на измерительную станцию после обработки, обеспечивая верификацию размеров и геометрии без вмешательства оператора. Результаты измерений интегрируются в систему управления для статистического контроля процесса.

Очистные установки обеспечивают автоматическое удаление стружки с заготовок и паллет. Робот может транспортировать детали через станцию промывки перед передачей на следующую операцию или на выходной стеллаж. Автоматическая очистка исключает загрязнение оборудования и обеспечивает качество обработки.

Система управления Soflex координирует работу всех компонентов производственной линии. Soflex управляет роботом, всеми обрабатывающими центрами, складской системой, измерительными и очистными установками, обеспечивая оптимальную загрузку оборудования и минимальное время цикла. Интеллектуальное планирование заказов максимизирует производительность всей линии.

Требуемая площадь зависит от конфигурации системы. Базовые системы с тремя станками требуют приблизительно 210 квадратных метров, тогда как крупные производственные линии с шестью станками и расширенными складами могут занимать значительные производственные площади. Установка машин без фундамента упрощает монтаж и снижает затраты на подготовку помещения.

Применение RS L охватывает производства, требующие высокой производительности и гибкости. Автомобильная промышленность использует систему для изготовления литейных форм для легкосплавных колес диаметром до 24 дюймов (600 мм) с временем обработки от 4 до 140 часов на форму. Контрактное производство выигрывает от возможности производства от единичной партии с быстрой переналадкой. Аэрокосмическая промышленность применяет RS L для серийного производства критических компонентов с жесткими требованиями к прослеживаемости.

Режим работы 24/7 с минимальным персоналом — ключевое преимущество RS L. Система может работать в ночные смены и выходные дни, требуя лишь одного оператора на смену для загрузки заготовок и контроля процесса. Автоматизация позволяет максимизировать использование дорогостоящих многоосевых обрабатывающих центров.

Экономическая эффективность RS L проявляется в консолидации производства. Одна автоматизированная линия с шестью обрабатывающими центрами и роботом RS L может заменить десятки отдельных станков с ручной загрузкой, обеспечивая при этом более высокую гибкость, качество и производительность. Сокращение требований к производственной площади, упрощение логистики и минимизация трудозатрат обеспечивают быструю окупаемость инвестиций.

Масштабируемость от минимальной до максимальной конфигурации позволяет предприятию начать с базовой системы и расширять ее по мере роста объемов производства. Модульная архитектура обеспечивает поэтапное инвестирование, избегая переплаты на начальном этапе и сохраняя возможность роста в будущем.

Заинтересовал этот товар?

Заполните форму ниже, и наши специалисты свяжутся с вами для консультации и предоставления актуальной информации о цене и наличии.