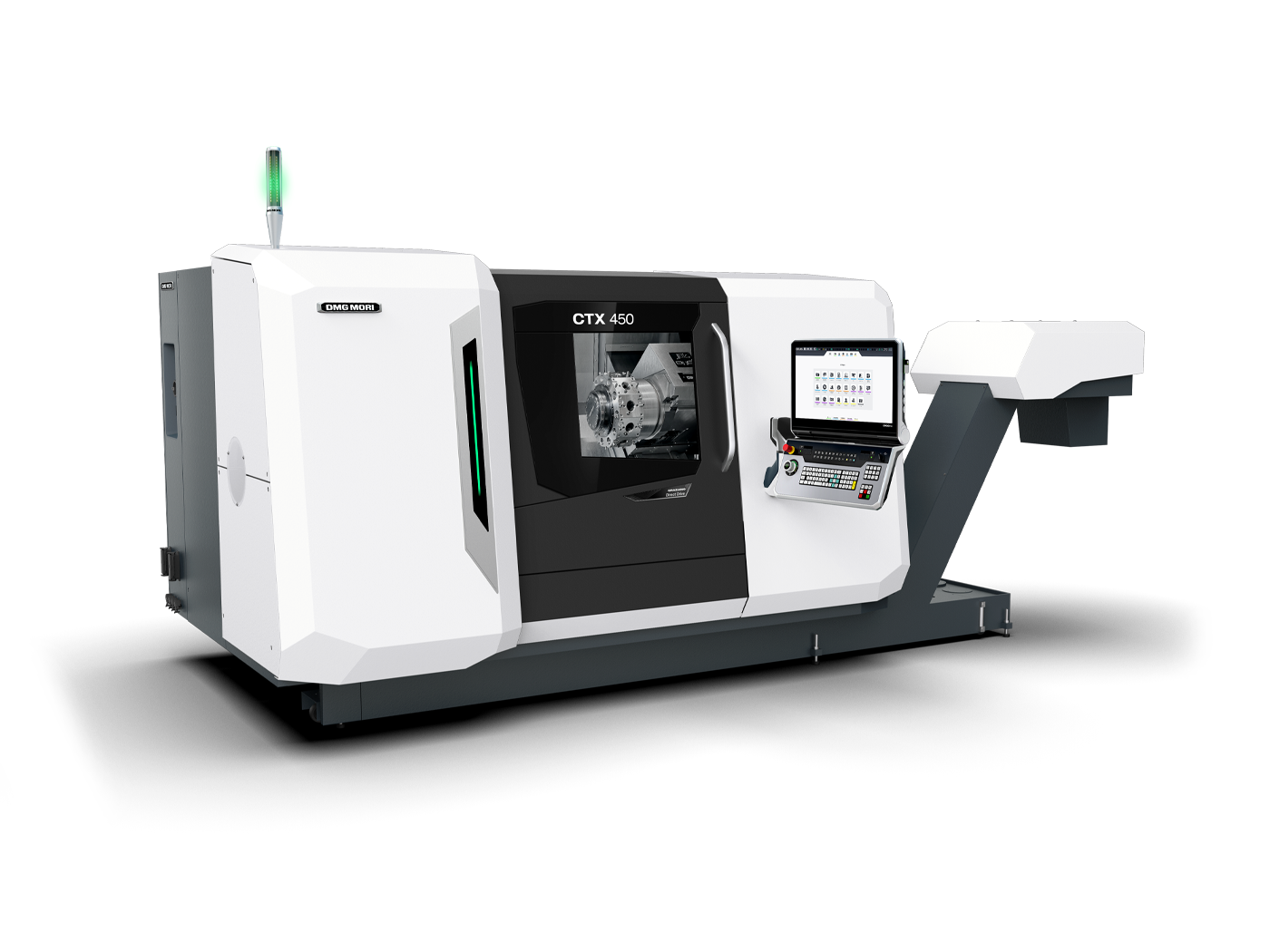

CTX 450

CTX 450 — универсальный токарный центр для деталей диаметром до 480 мм и длиной до 800 мм. Главный шпиндель ISM80 мощностью 32 кВт, момент 25 кВт. Опциональный встречный шпиндель ISM65 для полной обработки. Y-ось ±65 мм. Прямая система измерения. Модульная конфигурация от простого точения до полной обработки.

Технические характеристики

Характеристики могут отличаться в зависимости от модификации. Для получения точной информации свяжитесь с нами.

Подробное описание

CTX 450 является универсальным токарным центром класса medium, разработанным для производств, требующих максимальной гибкости и возможности поэтапного расширения функционала. Станок воплощает модульную философию DMG MORI, позволяющую начать с базовой конфигурации и постепенно наращивать возможности по мере роста производственных потребностей.

Рабочая зона станка рассчитана на обработку деталей диаметром до 480 мм и длиной до 800 мм, что делает его универсальным решением для широкого спектра задач — от средних валов и фланцев до крупных корпусных деталей. Возможность работы с прутковым материалом диаметром до 102 мм расширяет область применения в серийном производстве.

Главный шпиндель ISM80 с интегрированным двигателем представляет собой вершину технологий DMG MORI в области токарных шпинделей. Мощность 32 кВт (при 40% цикле) и момент 25 кВт обеспечивают эффективную обработку крупных деталей из различных материалов, включая жаропрочные и титановые сплавы. Максимальная скорость 4000 об/мин оптимизирована для работы с большими диаметрами. Патрон A2-8" и сквозное отверстие диаметром 80 мм обеспечивают универсальность применения.

Опциональный встречный шпиндель ISM65 с мощностью 14 кВт и скоростью до 5500 об/мин обеспечивает полноценную обработку задней стороны детали. Частичное сквозное отверстие диаметром 65 мм позволяет передавать пруток для непрерывного производства. Встречный шпиндель превращает станок в полноценный токарно-фрезерный центр, способный выполнить все операции в одной установке.

Y-ось с увеличенным ходом ±65 мм является ключевой особенностью станка, обеспечивающей возможность выполнения сложных фрезерных операций по боковым поверхностям детали. Такой ход позволяет обрабатывать эксцентричные отверстия, пазы, плоскости и другие элементы, традиционно требующие фрезерного станка или дополнительной операции.

Ходы по основным осям составляют: X — 310 мм, Y — 130 мм (±65 мм от оси), Z — 825 мм. Такие параметры обеспечивают достаточное пространство для обработки крупных деталей со сложной геометрией.

Прямая система измерения по осям X и Y входит в стандартную комплектацию станка, обеспечивая абсолютную точность позиционирования и исключая влияние температурных деформаций винтовых передач. Это критично для долговременной точности при производстве деталей с жесткими допусками.

Водяное охлаждение интегрированных шпиндельных двигателей обеспечивает термическую стабильность даже при длительных циклах интенсивной обработки. Динамическое управление осью C с системой измерения переднего подшипника обеспечивает высочайшую точность при фрезерных операциях.

Опциональная револьверная головка DirectDrive развивает скорость до 10000 об/мин с мощностью 11 кВт, что позволяет выполнять высокоскоростное фрезерование и обеспечивает превосходное качество обработанной поверхности. Это особенно важно при работе с алюминиевыми сплавами и финишной обработке.

Система управления представлена двумя вариантами: SIEMENS SINUMERIK (840D solutionline или ONE) и FANUC 0i-TF. Все варианты работают на базе программной платформы CELOS X с стандартизированным интерфейсом на основе приложений, что упрощает обучение операторов и программирование.

Интегрированная система выгрузки валов и совместимость с решениями автоматизации Robo2Go и Matris Light позволяют создать полностью автоматизированную производственную ячейку для безлюдного производства. Это критично для повышения коэффициента использования оборудования и снижения себестоимости продукции.

Энергоэффективность обеспечивается синхронными двигателями (IPM) и гидравлическими насосами с управлением через инвертор, что минимизирует потребление энергии при простоях и частичных нагрузках.

Модульная система позволяет начать с базовой конфигурации универсального токарного станка и расширять функционал добавлением встречного шпинделя, автоматизации, дополнительных опций обработки. Такой подход обеспечивает гибкость инвестиций.

CTX 450 поддерживает широкий спектр специальных операций: полигональное и овальное точение, зубофрезерование, долбление зубьев. Это делает станок универсальным решением для самых требовательных приложений.

CTX 450 представляет собой идеальное решение для производителей средних и крупных деталей, требующих универсальности, точности и возможности модульного расширения функционала.

Заинтересовал этот товар?

Заполните форму ниже, и наши специалисты свяжутся с вами для консультации и предоставления актуальной информации о цене и наличии.